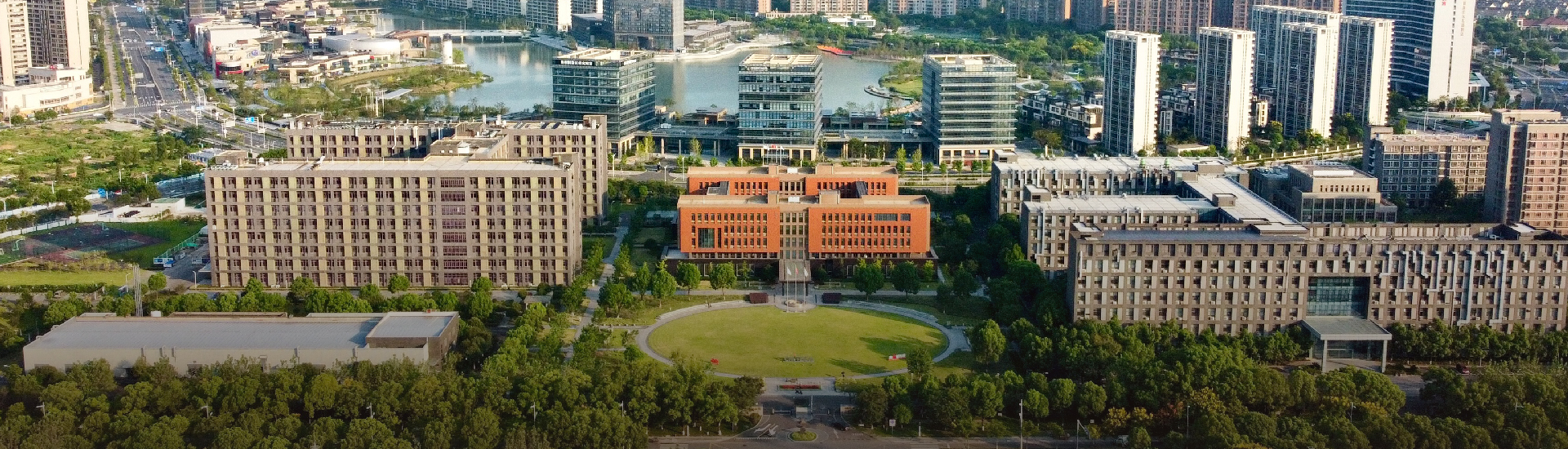

实验室在PVD涂层大厚度连续生长机理研究方面取得进展

通过物理气相沉积(physical vapor deposition,PVD)技术制备的涂层(例如氮化铬、氮化钛、氮化锆、类金刚石涂层以及基于这些涂层的复合涂层)具有硬度高、耐磨性好、耐腐蚀性好和抗高温氧化性好等优点, 已广泛应用于航空航天、海洋工程、机械制造、汽车零部件、工具、刀具、模具、装饰等多个领域。但是由于涂层内部较大残余应力的存在,涂层的可镀厚度受到极大限制,严重制约了其在苛刻工况关键重要零部件表面的进一步应用。尽管目前已经可以通过元素掺杂、多层结构设计等方法缓解涂层内应力,但是涂层连续沉积的可镀厚度仍然有限,并且缺乏PVD涂层大厚度可控制备的理论基础。

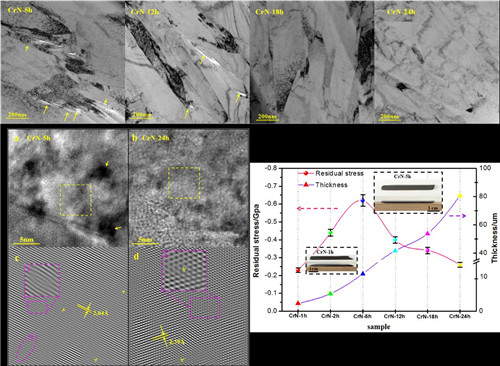

近期,中科院宁波材料所海洋新材料与应用技术重点实验室海洋环境材料团队以典型CrN基涂层为例,结合涂层精细结构、von Mises屈服准则和赫兹接触理论,揭示了涂层连续沉积过程中的结构演变规律,阐释了大厚度涂层高承载条件下的摩擦学机理,为PVD涂层的大厚度连续制备及其高承载摩擦学防护提供了理论依据。随着CrN涂层连续生长时间的增加,由于离子轰击效应、柱状晶之间的界面作用以及涂层与基体的热膨胀系数差异,在涂层连续生长和冷却过程中产生的内部缺陷聚集将产生逐渐增长的残余应力。然而,当通过控制等离子体能量和真空温度场使得涂层生长过程中受到的热效应达到某种平衡时,涂层内部发生弛豫现象,其结构缺陷将在足够的驱动力作用下发生合并和扩散,并最终被吸收和湮没,涂层内部的残余应力出现持续下降的“反”积聚现象。正是由于涂层内部残余应力的持续下降,使得CrN基涂层厚度随着制备时间的增加呈线性增加。较小的残余应力和较大的厚度也使得CrN基涂层展示了极好的结合强度和内聚力,并且显示了超高的摩擦学承载能力。其高承载摩擦学机理主要在于,足够的厚度使得涂层在滑动摩擦测试中摆脱了基体塑性变形作用,最大程度地展现出了低摩擦与低磨损特性。基于该大厚度生长机理,CrCN、CrAlN等多种CrN基涂层均实现了可镀厚度突破,更广泛的普适性验证工作正在进行。

上述研究工作受到了国家重点基础研究发展计划(973计划,2014CB643302)、国家自然科学基金(51475449)、中科院战略先导科技专项(XDA13040602)以及江苏省重点研究与发展计划(BE2016115)等项目的资助支持。先后在ACS Applied Material & Interfaces等表面工程主流学术期刊发表论文多篇(ACS Applied Material & Interfaces, 2018, 10, 2965?2975;Surface and Coatings Technology, 2017, 321: 350-357; Tribology International, 2017, 106: 78-87;Surface and Interface Analysis, 2017, 49(4): 323-333;Wear, 2016, 362-363: 97–104;Surface & Coatings Technology, 2015, 270: 305–313等),并申请国家发明专利多项(201310477578.1,201410676157.6,201510661726.4,201610198819.2,201710089784.3,201710228561.0,201711397143.0等)。

该理论的突破以及多种大厚度金属氮化物基涂层的成功制备,极大扩展了PVD涂层在高速、重载、腐蚀等苛刻工况下的潜在应用,部分涂层已经成功应用在液压马达、流体阀门以及船用紧固件等领域,为此类重载运动部件的高可靠性耐磨防护提供了有效方法。

涂层微观结构、内应力以及厚度随生长时间持续增加的变化情况

(表面事业部)